El panel de base metálico de película fina CISFLEX™ de Nitto Denko juega un papel importante en la transferencia de datos hacia y desde medios de grabación, y mantiene una altura de vuelo de apenas 10 nm sobre los medios de grabación gracias a sus delicadas características de muelle.

|

CISFLEX™ |

En 1988, un joven ingeniero de Nitto Denko (conocida en esos días como Nitto Electric Industrial Co., Ltd.) fue a estudiar a la Universidad de Chiba. Aunque esto fue a petición del ingeniero, que detectó su propia falta de capacidad, fue también porque la empresa tenía un fuerte deseo de desarrollar una nueva tecnología necesaria. Durante los tres años de su curso de doctorado desarrolló la nueva tecnología de poliimida fotosensible utilizando materiales y funciones fotosensibles totalmente nuevos.

La poliimida es ampliamente utilizada en la electrónica, por ser excepcional en términos de resistencia al calor, aislamiento, llanura y por sus características de blindaje a los rayos α. Mediante la adición de un generador de fotobase, que es un agente fotosensibilizador, se produjo una base cuando se expuso a la luz, que fue diseñada para promover la disolución de la poliimida. Esto a su vez abrió muchas nuevas posibilidades.

En 1991, este joven ingeniero, que había regresado de la Universidad de Chiba a Nitto Denko, realizaba investigaciones adicionales sobre el uso de esta nueva tecnología de poliimida fotosensible en varios productos. Como ya hemos visto al final del capítulo 1, esta tecnología utilizaba diseño de material positivo en donde la poliimida expuesta a la luz se disolvía. Sin embargo, resultaba difícil de desarrollar. Como una base se produce cuando el generador de fotobase se expone a la luz, se forma un complejo entre una base y el precursor de la poliimida, que es el ácido poliámico. Si este material se desarrolla luego en una solución alcalina la poliimida se disuelve, dejando solamente las áreas que no fueron expuestas a la luz en el sustrato para producir una imagen "positiva" (ver la columna derecha de la figura 1).

Sin embargo, con los materiales que se utilizaron en aquel momento, no había ninguna diferencia adecuada en la velocidad de disolución entre áreas expuestas y no expuestas, lo que significa que el patrón resultante de este fenómeno apenas podría decirse que era el ideal. Por lo tanto, no era posible utilizar esta tecnología para formar los precisos patrones requeridos en las películas protectoras para componentes electrónicos, que fue una de las áreas en las que se esperaba que la tecnología se pudiera comercializar. Se realizaron repetidos experimentos para lograr la diferencia en la velocidad de disolución necesaria para producir los precisos patrones requeridos.

La respuesta se presentó sola el 16 de marzo de 1992. El ingeniero estaba otra vez realizando experimentos bien tarde por la noche, todavía preguntándose por qué era imposible lograr patrones positivos limpios. "Creo que me iré a casa", dijo para sí mismo y dejó una muestra expuesta en la secadora mientras que fue a fumar un cigarrillo. De regreso, mientras hacía limpieza, tomó la muestra de la secadora y la desarrolló de forma normal. Para su sorpresa era una imagen negativa (el área expuesta a la luz no se disolvió) y no una imagen positiva.

Aunque este principio sería más claro en los días siguientes, al dejar la muestra en la secadora durante una hora en lugar de los usuales diez minutos, se produjo una reacción química lateral inesperada en el material fotosensible después de realizarse la fotorreacción (los compuestos de amina se produjeron a través de la fotorreacción del generador de fotobase) y la sustancia producida a través de esa reacción era una sustancia insoluble y térmicamente estable. Además, fue teóricamente probado que como los compuestos de amina producidos por la exposición a la luz actuaron como un catalizador imidizante, solamente el ácido de poliamida que había sido expuesto a la luz no pudo ser disuelto por la solución de desarrollo alcalina. Por supuesto, la zona que no había sido expuesta a la luz fue disuelta por la solución de desarrollo alcalina debido a los residuos de ácido carbónico del ácido poliámico (véase la columna izquierda de la figura 1).

De esta manera se logró la poliimida fotosensible "negativa".

Figura 1. El principio del procesamiento de poliimida fotosensible negativa y positiva. |

La poliimida fotosensible hace posible formar patrones mediante un proceso más corto.

|

Figura 2. Procesamiento de patrón de poliimida La poliimida fotosensible hace posible formar patrones mediante un proceso más corto. |

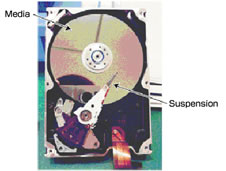

Figura 3. El interior de un disco duro típico |

En aquel momento, la función de las suspensiones de discos duros era meramente la de sostener el cabezal magnético mientras que los datos se transferían por cables separados. Sin embargo, como los discos duros se hicieron más grandes, más rápidos y más compactos, las limitaciones del montaje manual con cables se hicieron rápidamente evidentes. Existía la posibilidad de que formando circuitos directamente sobre la suspensión que sostenía los cabezales magnéticos y usando esta poliimida fotosensible como capa de aislamiento se podría resolver este problema (ver figuras 2 y 3). |

Aunque la poliimida fotosensible fue, por supuesto, esencial, sin el uso de otras tecnologías la comercialización de este producto habría sido aún imposible. Con el fin de comercializar exitosamente este producto, se requerían otras tecnologías, como la pulverización catódica y el revestimiento, y para combinarlas con la tecnología elemental todas las empresas del grupo tuvieron que trabajar juntas. Al inicio del proyecto, los ingenieros de cada departamento de la empresa se reunieron para discernir qué tecnología sería necesaria para su comercialización. Aunque se presentaron muchas dificultades y el proyecto tomó un año más de lo esperado, la comercialización se alcanzó en 1998. En el transcurso de los tres años siguientes, el producto cautivó al mercado, dando lugar a una transición del 100 % de las suspensiones de cable de tipo convencional a las suspensiones de tipo circuito. Durante ese tiempo contamos con el apoyo entusiasta de muchos proveedores de materiales, equipos y piezas y fuimos capaces de llevar el negocio como una operación independiente.

Crear un concepto de tecnología para un nuevo producto es la tarea de los investigadores, que en realidad es un proceso que está plagado de riesgos. Sin embargo, el ingeniero responsable de supervisar este concepto desde el desarrollo de la tecnología de materiales hasta la comercialización sostiene que él particularmente no sintió incertidumbre alguna a lo largo de todo el proceso.

"Yo confiaba en la tecnología y fui persistente, pero cuando tuve algún problema otras personas fueron rápidas en ayudarme".

En relación con el trabajo duro continuo y las trasnochadas dijo: "Fue divertido porque era algo que quería hacer".

Aunque los clientes fueron a veces bastante críticos, convirtió su decepción en energía positiva y siguió adelante. Como resultado, aún tiene contacto con muchas de estas personas después de 10 años.

Si uno desarrolla una tecnología de la cual está seguro y trabaja persistentemente en ello, entonces esto debe conducir en una dirección positiva.

El hecho de que contaba con el apoyo entusiasta de la dirección y de que fue capaz de proporcionar un lugar con un ambiente propicio en el cual los jóvenes investigadores podían trabajar para demostrar su potencial, fueron probablemente también factores que contribuyeron.

Desde ese momento, la investigación sobre CISFLEX™, que involucra a mucha gente, ha continuado sobre una base diaria y se espera que en el futuro, con la incorporación de nuevas tecnologías, el producto siga evolucionando para satisfacer las necesidades cambiantes del mercado.

Horario laboral (Brasil)

8:00-17:00 (excepto sábados, domingos y fiestas nacionales)